煉鋼除塵灰如何合理利用

網站編輯:洛陽凱正環保工藝設備有限公司 │ 發表時間:2023-03-13 09:38:42

鋼鐵企業每年產生各種渣、塵、泥等含鐵副產品,轉爐冶煉后產出含 Zn 產物主要有鋼水、爐渣、除塵灰等。隨著工業的發展和環境保護要求的提高,將有價物質再次返回到“原料采集”或“生產制造”環節,形成閉式循環系統,這也是一種全新的綠色制造生產模式。

一、含zn燒結礦對高爐的影響

1、轉爐除塵灰經過分離后,如果進入燒結工序,含 Zn燒結礦會在爐襯內部沉積,造成爐襯膨脹、破壞,表面產生爐瘤。

2、煉鋼除塵灰中含 S 和Zn 較高,如采用燒結工序消納,燒結后,礦中 S 和 Zn升高,會對高爐鐵水質量和鐵水流動性及渣鐵分離造成影響。

3、在高爐高溫高壓冶煉過程中被還原出來的單質鋅經氣化后混入高爐煤氣,其中一部分鋅蒸氣在高爐煤氣上升過程中隨煤氣進入氣體收集系統,但易在管道中冷凝黏結,堵塞管路系統。

二、轉爐消耗除塵灰的工藝

由于含 Zn 燒結礦對高爐的影響,現已經停止使用轉爐除塵灰,高爐停用后,轉爐除塵灰去向為外賣,或轉爐消耗。

1、工藝路線規劃

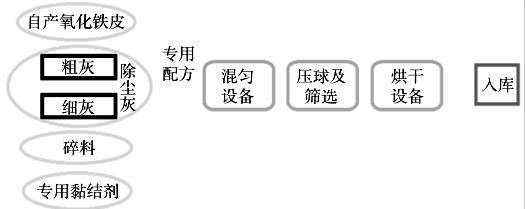

通過提高氧化鐵皮含量提高壓球含鐵量。設計配比試驗,在不影響成球率的基礎上,改變粗細氧化鐵皮配比,可以穩定壓球含鐵量。調整烘烤時間、物料分層烘烤以提高日產量,降低壓球含水量,提高壓球強度。黏結劑中可含部分增加冷固球團強度、阻止黏結劑氧化且對鋼水成分不造成影響的無機物。工藝路線圖如下:

2、轉爐工藝對冷料的要求

壓球指標中全鐵w(TFe)不能低于50%,水分不能高于1%,壓破力不能低于1 000 N,20~50 mm 范圍的粒度要求大于90%。可根據這個要求調整原料配比,提高球塊合格率。

三、結論

轉底爐脫鋅工藝技術自 20 世紀 70 年代以來經過40 余年的發展已日趨成熟可靠。通過轉底爐固廢處置工藝能夠將塵泥固廢中的有價元素進行資源化回收利用,在國家環保政策要求日益嚴格的背景下,解決企業生產環保難題的同時并具有可觀的經濟效益。